При укладке керамической плитки и керамогранита часто требуется подрезка этого твердого и одновременно хрупкого материала. При небольших объемах можно обойтись стандартным ручным электроинструментом — УШМ с алмазным диском. Мастера-плиточники же доверяют эту задачу плиткорезным станкам. Станки делятся на две большие группы: ручные плиткорезы и электрические плиткорезные станки.

Ручной плиткорез — механическое устройство с помощью которого плитка надрезается и разламывается по линии надреза. Простая конструкция, легкость в работе и относительно невысокая стоимость — главные достоинства такого инструмента.

Это оборудование заслуживает отдельного внимания, поскольку при всей видимой простоте конструкции, ручные плиткорезы — весьма эффективный инструмент для работы с керамической плиткой. О том, как выбрать ручной плиткорез можно узнать по ссылке.

Главные отличия ручного станка от электрического, с точки зрения выполняемых задач:

Итак, если требуется в большом количестве резать плитку и керамогранит, серийно нарезать заготовки равных размеров, сразу формировать заводскую кромку, аккуратные примыкания, стыки и внешние углы, — электрический плиткорезный станок просто необходим.

При помощи плиткорезного станка можно:

Последние две функции доступны при наличии вертикального хода каретки плиткореза.

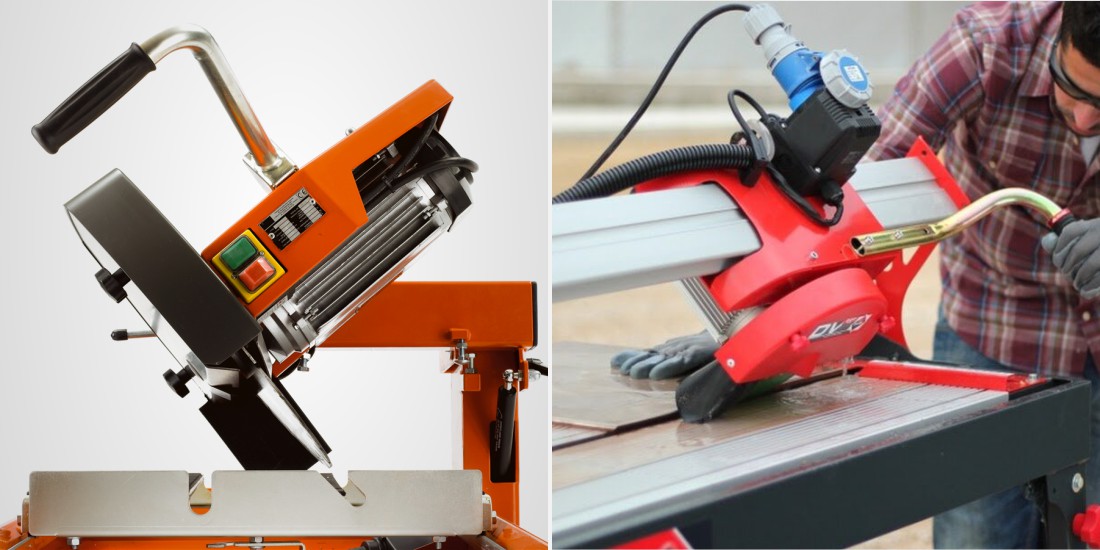

Плиткорезные станки бывают с нижним и с верхним расположением диска.

Плиткорез с нижним расположением диска напоминает небольшой циркулярный стол, имеет компактные размеры и не обладает высокой точностью и производительностью реза. Такой инструмент больше подходит для бытового применения.

Станки с верхним расположением режущего узла вооружены более широким диапазоном возможностей, они точнее, аккуратнее и производительнее, но и стоят дороже. Приобретение такого плиткореза оправдано в коммерческих целях.

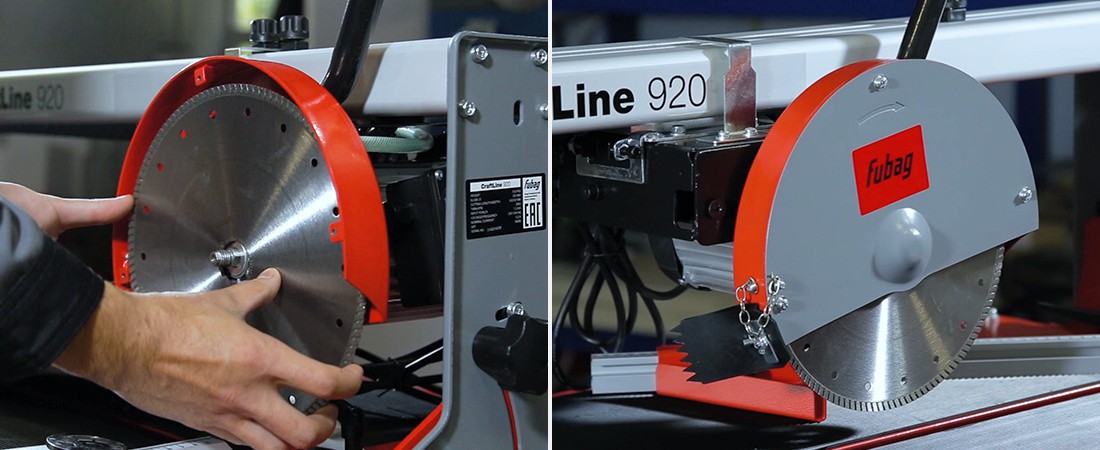

Мотор с режущим узлом, образующие режущий узел, расположены на направляющей и передвигаются по ней над рабочим столом. Плиткорезные станки могут быть напольного или настольного исполнения. Оснасткой служит алмазный отрезной круг. Благодаря правильно подобранному диску и скорости подачи, возможно разрезать любой неметаллический материал: керамику, камень, бетон, кирпич, гранит и мрамор. Для охлаждения рабочей поверхности алмазного диска и для того, чтобы осадить образующуюся пыль, в зону реза подается вода.

Длина и глубина реза — наиболее важные характеристики станков для обработки камня и плитки. В современной отделке применяется огромный ассортимент плитки: от мелкой мозаики до крупноформатного керамогранита. Чем больше рабочий стол плиткореза, тем длиннее заготовку можно разместить на нем. Наиболее популярны модели плиткорезов с длиной реза до 600 мм, но всё чаще становятся востребованы станки для разделки более крупных изделий до 2000 мм.

Заготовки могут существенно отличаться по толщине. Стандартный отделочный материал толщиной от 10 до 50 мм спокойно режется на станках с диаметром диска от 200 до 300 мм.

Каменные и бетонные плиты, мрамор и гранит толщиной свыше 100 мм разделываются на камнерезных станках. Камнерезы устроены схожим образом с плиткорезными станками, но имеют возможность установки алмазных дисков большого диаметра от 350 до 700 мм.

Камнерезные станки часто имеют еще одну техническую особенность — подвижный рабочий стол. Заготовка подается на алмазный диск, а сам режущий узел остается неподвижным.

Резать заготовку и снимать кромку под углом можно благодаря наклону режущей части либо рабочего стола, в зависимости от исполнения. Наклон каретки возможен, как правило, в диапазоне от 0 до 45 градусов.

Настраиваемая глубина реза позволяет выполнять насечки и технологические вырезы.

Устойчивость, отсутствие люфта и вибрации в процессе работы гарантируют высокое качество реза.

Плавность хода при передвижении режущей части по направляющей достигается за счет наличия в данном узле подшипников и применения высококачественных материалов: алюминия, нержавеющей стали.

Наличие стопора каретки в определенном положении позволит производить множество повторяющихся резов.

Также на выбор станка влияет несколько важных характеристик