Цеха завода WILPU в немецком городе Рамшайде ежегодно выпускают 30 000 000 полотен – для себя и самых известных производителей электроинструмента. На счету предприятия с полуторавековой историей – двадцать патентов и, что подкупило нас больше всего, модель «Кремлевский зуб», кромка которой один в один повторяет очертания родного забора из красного кирпича.

В следующем году у WILPU юбилей – 150 лет со дня основания первого производства. Тогда, в «деревянном» 1867 году, фабрика производила дисковые и ручные пилы для деревообрабатывающей промышленности, а называлась Hundehutte – «домашняя собака». Это одна из самых старых зарегистрированных торговых марок Германии.

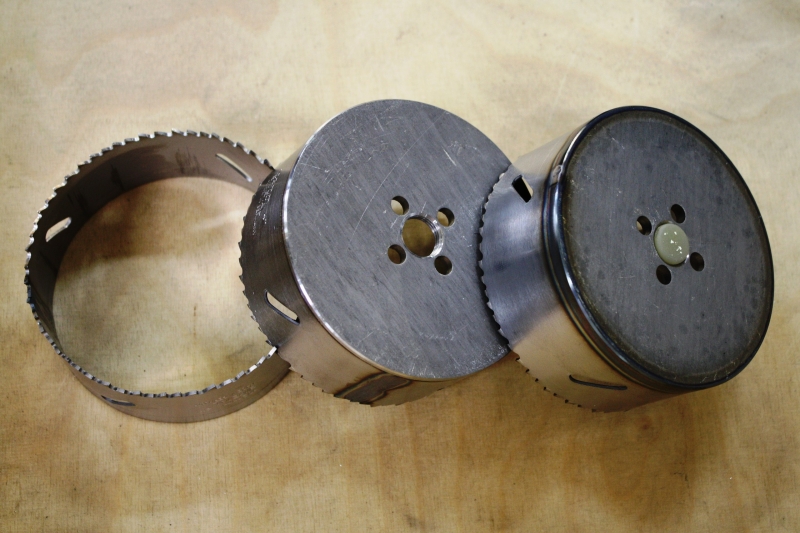

Индустриализация со временем внесла коррективы в ассортимент, и к 1947 году на заводе стали изготавливать полотна для механических ручных лобзиковых пил, с 1971 – для сабельных. В 2001 году немцы заявили о себе как о революционерах в отрасли, и первыми и единственными в мире стали производить биметаллические коронки (ими, например, вырезают различные отверстия под электрику).

Тогда фирма уже называлась так, как сегодня – в честь ее основателя Вильгельма Путча. Сегодня компанией руководит уже пятое поколение фамилии, в частности Регина Шлёфер-Путч. Инструмент WILPU — №1 в Германии, №2 в Европе и входит в топ-10 самых популярных брендов в своей нише по всему миру – экспортируется режуще-пилящий стафф в 50 стран.

Сейчас фабрика выпускает до 250 артикулов под собственным брендом и больше 4000, если учесть контрактное производство. Например, в цехах куют полотна для таких гигантов, как Makita, AEG, Festool и Metabo. С учетом всех заказов на заводе в городе Рамшайд производится больше 30 000 000 полотен в год. Под силу это всего 82 сотрудникам предприятия.

У этого участка два назначения. С одной стороны, здесь разрабатывают новые модели полотен и совершенствуют имеющиеся. С другой, проверяют качество продукции, и процесс этот может поспорить по увлекательности с манипуляциями академика какого-нибудь НИИ.

Часть полотна запаивают в смолу, ставят под микроскоп и пристально смотрят, проверяя качество закалки. В кругу считают количество клеток: чем больше мелких «отсеков», тем лучше. Если же их мало, и они большие, лаборанты осторожно называют закалку «не оптимальной».

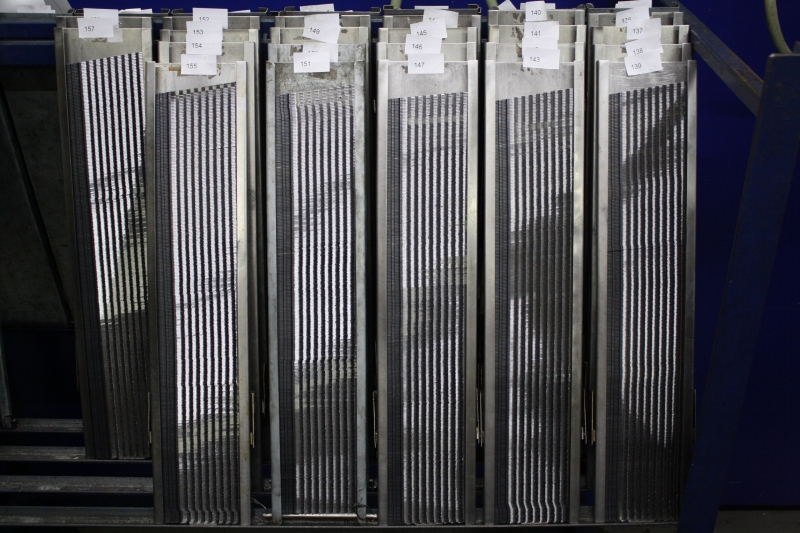

Материал для будущих бестселлеров привозят на завод в бухтах. «Сырые» полотна попадают в специальный конвейер, в котором на них нарезают зубья. Если инструмент предназначен для работы по металлу, зубья делают волнистыми; если по дереву – они через одно смотрят в разные стороны. Алмазная головка, которая вытачивает нужную форму, выдерживает 50-60 тысяч операций, после чего ее шлифуют здесь же, в специальном аппарате, а раньше приходилось отдавать на сторону. Далее полотна наматывают на катушки, и они готовы к следующему пункту.

Полотно, казалось бы, имеет нужную форму, но зубья у модели по дереву не разведены. Это делает специальный станок, сводя вместе две платформы и надавливая на кромку. Благодаря другому агрегату на полотнах по металлу появляются волны. Перед закалкой – следующим этапом – катушки моют щетками и сушат, чтобы очистить от жира, масла и технических остатков.

В машине для закалки металл нагревают до 1200 градусов, затем охлаждают жидким кислородом до 30-40 градусов. На этом этапе лазер сканирует, насколько успешно прошел процесс. Будущие пилы и ножовки закалены, а значит, они жесткие, но хрупкие.

Чтобы избавиться от этого, бобины закладывают в центрифуги, или автоклавы, похожие на гигантские кастрюли на школьной кухне. Здесь полотна «варятся» от трех до девяти часов, в зависимости от модели. За это время их туда-сюда нагревают до 600 градусов и «охлаждают» до 300, за счет чего металл становится эластичным. Многие производители, отмечают работники цеха, производят нагрев-охлаждение всего один раз – и получают соответствующее, низкое, качество продукта. WILPU – не такие!

После этой кухни полотна попадают в шлифовальный цех. Он безотходный: из металлической стружки и пыли получается субстанция, похожая не то на мокрую тряпку, не то на пластилин. Его на «тяжелых» производствах, где производят сталь, кидают в мартеновскую печь, чтобы быстро и надолго поднять в ней температуру.

Недавно в цеху установили гигантский станок, который инженеры по заказу WILPU разрабатывали целый год. Особенность его в том, что в первой из своих камер он шлифует один ряд зубьев, во второй – другой, после чего рубит ленту. То есть фактически один этот центр выполняет работу двух или даже трех. После полотно остается только покрасить, промаркировать и упаковать.

В отделе металлических коронок своя атмосфера и у изделий свой путь, весьма простой. Полотно нарезают нужной длины, ставят штамп, загибают, проваривают лазером настолько чисто, что не требуется никакой шлифовки, после чего ставят крышку, продавливая конструкцию под прессом. Затем в работу включается робот, который сваривает кольцо и крышку в неделимое целое.

Сложно представить, но почти все описанные выше манипуляции, если речь идет о коронках ниже 50-го диаметра, делает один робот. Берет нарубленные заготовки, проводит индуктивную закалку, сгибает и варит.

Далее – проверка на качество сгиба. Если оно удовлетворило электронную машину, коронка падает в один контейнер; нет – отправляется в другой, а затем на ручную доработку. Последний пункт этого индустриального салона красоты – порошковая окраска. Покрытие, конечно, сотрется после первого же прорезанного отверстия, но острые зубья будут молоть до последнего.

Ни одно уважающее своих покупателей производство не обходится без центра тестирования. На WILPU в специально оборудованной комнате есть целый стеллаж с разного рода материалами: древесина и металл разного калибра и даже минеральная вата.

Только посмотрите, как легко справляется полотно с металлической трубой, в которую погрузили уголок и металлическую пластину. Ваша пила так может?

Хотите такой инструмент в свой арсенал? Участвуйте в референдуме в наших соцсетях: вконтакте.