Завод «Джилекс» в городе Климовске Московской области – уникальное предприятие, которое не только собирает оборудование, но и производит комплектующие для своих насосов. На счету компании около 40 патентов, за реализацией которых гоняются конкуренты со всего мира, пытаясь скопировать ту или иную технологию. Мы разобрались, что делает системы «Джилекс» долговечными, побывав на предприятии с ревизией.

Предприятие, которое сегодня по некоторым оценкам занимает больше 60% рынка, появилось в городе Климовске в 1993 году. Тогда молодые предприниматели сотрудничали с итальянцами и выпускали совместный продукт. В 2003 году бренд «Джилекс» занял помещения цехов по ремонту дорожной техники. Площадь была огромная для скромных по нынешним меркам объемов выпуска насосов. Сегодня в цехах кипит жизнь: здесь установлено современное оборудование от ведущих машиностроительных концернов, включая полностью автоматические станки и роботы.

У руководства – принципиальная позиция: использовать все отечественное или родственное. Сталь поставляют с Магнитогорского металлургического комбината, большую часть армлена (армированный полиэтилен) — до 70% — заказывают на заводе «Оргсинтез», кабель «тянут» из Северодвинска, а чугун доставляют из Беларуси. В целом производство локализовано от 70% до 100%. На заводе придерживаются принципа: даже если отечественное сырье обходится на 20% дороже, скажем, азиатского, предпочтение будет отдано первому.

Помимо всего прочего к теории тотального импортозамещения здесь подвели и кадровый вопрос. «Джилекс» — третий работодатель в городе: в цехах здесь трудятся больше 500 климовчан – граждан России.

Однако, иностранцев достаточно среди механического персонала. В числе экспатов – китайская автоматика для насосов, которую на предприятии в Климовске разбирают, собирают и тестируют. Это позволяет свести брак на нет. Также у соседей закупили часть оборудования, однако самые важные компоненты в нем – например, пресс-формы, делают по заказу завода в Германии и Италии. В цехах – много роботов легендарной компании ABB, в том числе несколько сварочных и один погрузочный. Разработку рабочих колес ведут совместно два института – Санкт-Петербургский и Генуэзский.

Один из главных цехов на предприятии – пластмассового литья. На этот материал здесь перешли осознанно, а не в целях экономии – его использование обходится ничуть не дешевле металла. Причины просты: материал считается износостойким и не подверженным коррозии.

Окончательно в своем решении компания убедилась, вспомнив, что даже болиды Формулы-1 с 1997 года делают не из алюминия, а из углепластика.

Для изготовления многих деталей используют армлен – армированный полиэтилен, который многие знают по системе бронирования стекол. Его прочность превышает параметры стали, в связи с чем многие детали даже обтачиваются на металлообрабатывающих станках. При этом это значительно ускоряет производство: одна деталь «запекается» меньше минуты.

Чаще всего, уверены в «Джилексе», насосы гибнут из-за того, что вставляют в них не трубу, а шланг. Пропускная способность последнего меньше, чем у трубы, за счет чего сильное давление начинает «бить» насос изнутри – тот быстро изнашивается. Чем мощнее насос, тем быстрее он разрушается. Руководство не могло мириться с тем, что по сути долговечная продукция умирает из-за неправильного использования. Претензии покупателей в этом случае приходилось принимать производителю, хотя его вины в этом не было.

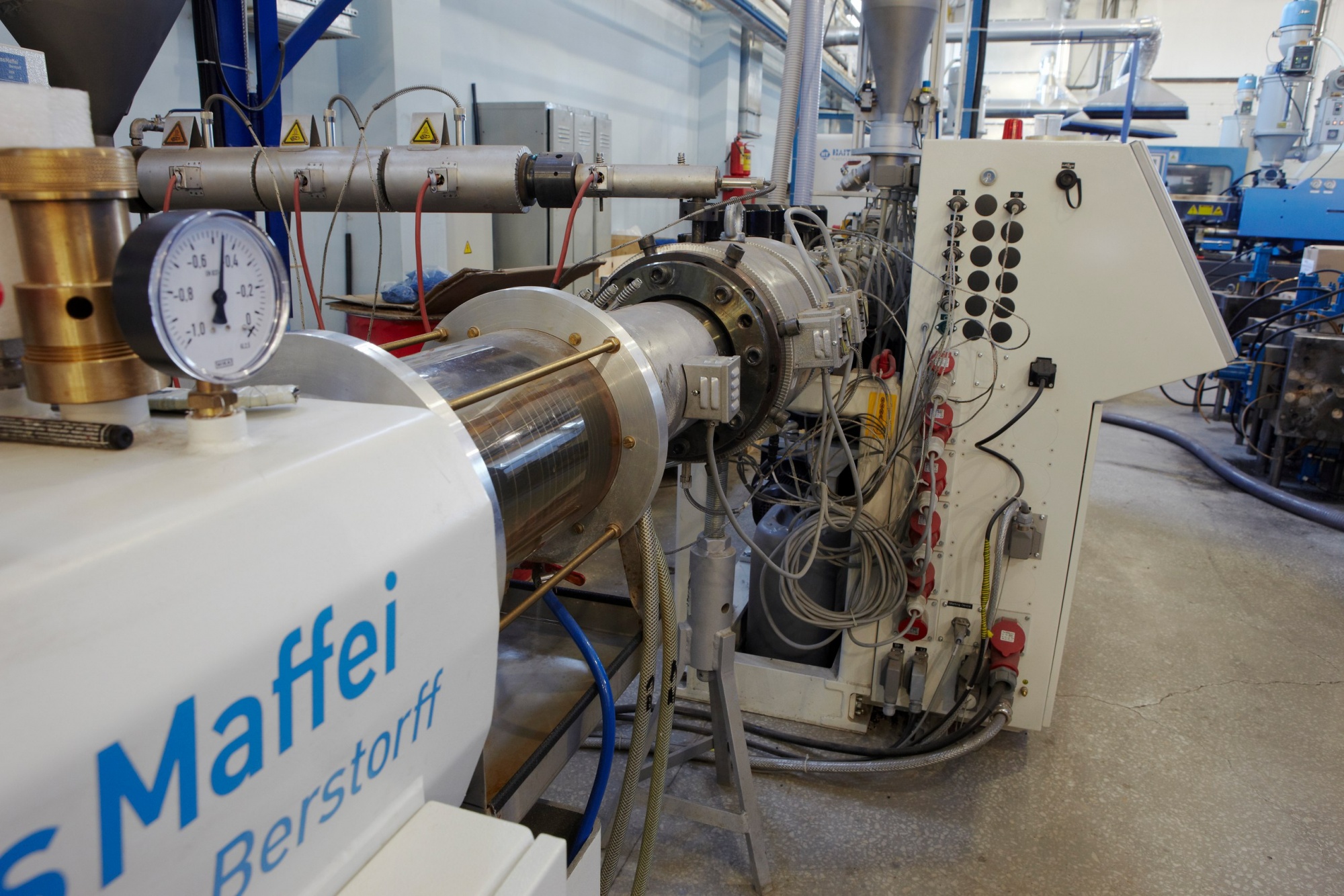

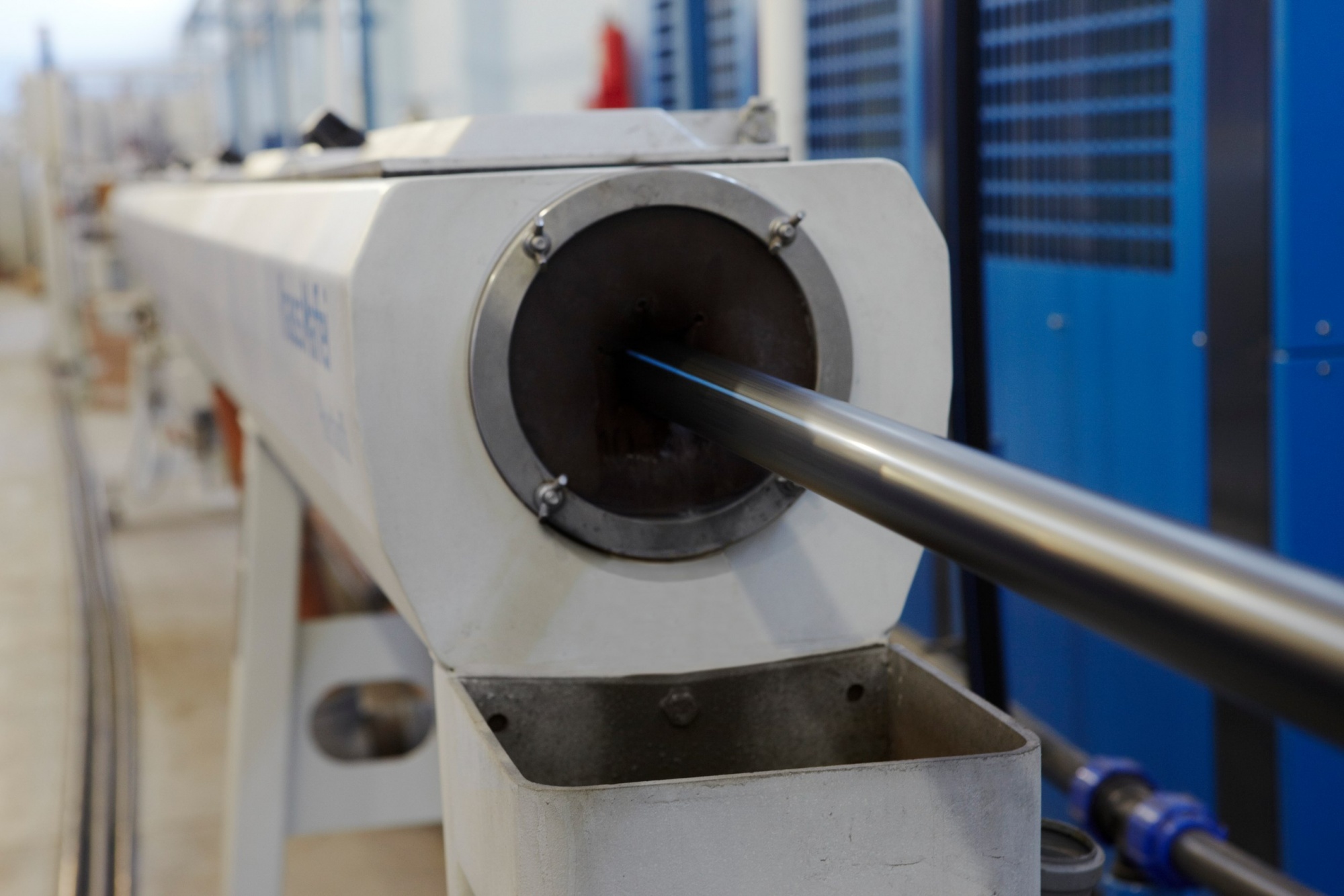

Чтобы решить проблему, «Джилекс» стал производить трубы ПНД (полиэтилен низкого давления). Социальным, некоммерческим, это проект назвали по простой причине: чистый полиэтилен – дорогой. Компания всегда стремилась быть честной перед потребителями, поэтому принципиально не использовала сырье с примесями, чем грешит сегодня каждый второй производитель аналогичной продукции. Словом, изготовление этой продукции влетает в копеечку – взять хотя бы немецкую линию Kraus Maffee, которую установили в одном из цехов. Использование только чистого пластика, во-первых, гарантирует прочность трубы, а во-вторых, — здоровье людей, которые используют ее в своих домашних системах: из нее не вымываются вредные вещества – их в составе полиэтилена просто нет.

Среди механических исполинов на заводе выделяется самый большой станок по выплавке пластиковых деталей, например, колб. Его устройство позволяет делать детали до 30 метров в длину. Пресс-формы на нем используют немецкие и итальянские. Машина позволяет делать поверхность детали абсолютно ровной – без колец и неровности в цвете или прозрачности. Такая махина в России есть только на заводе «Джилекс».

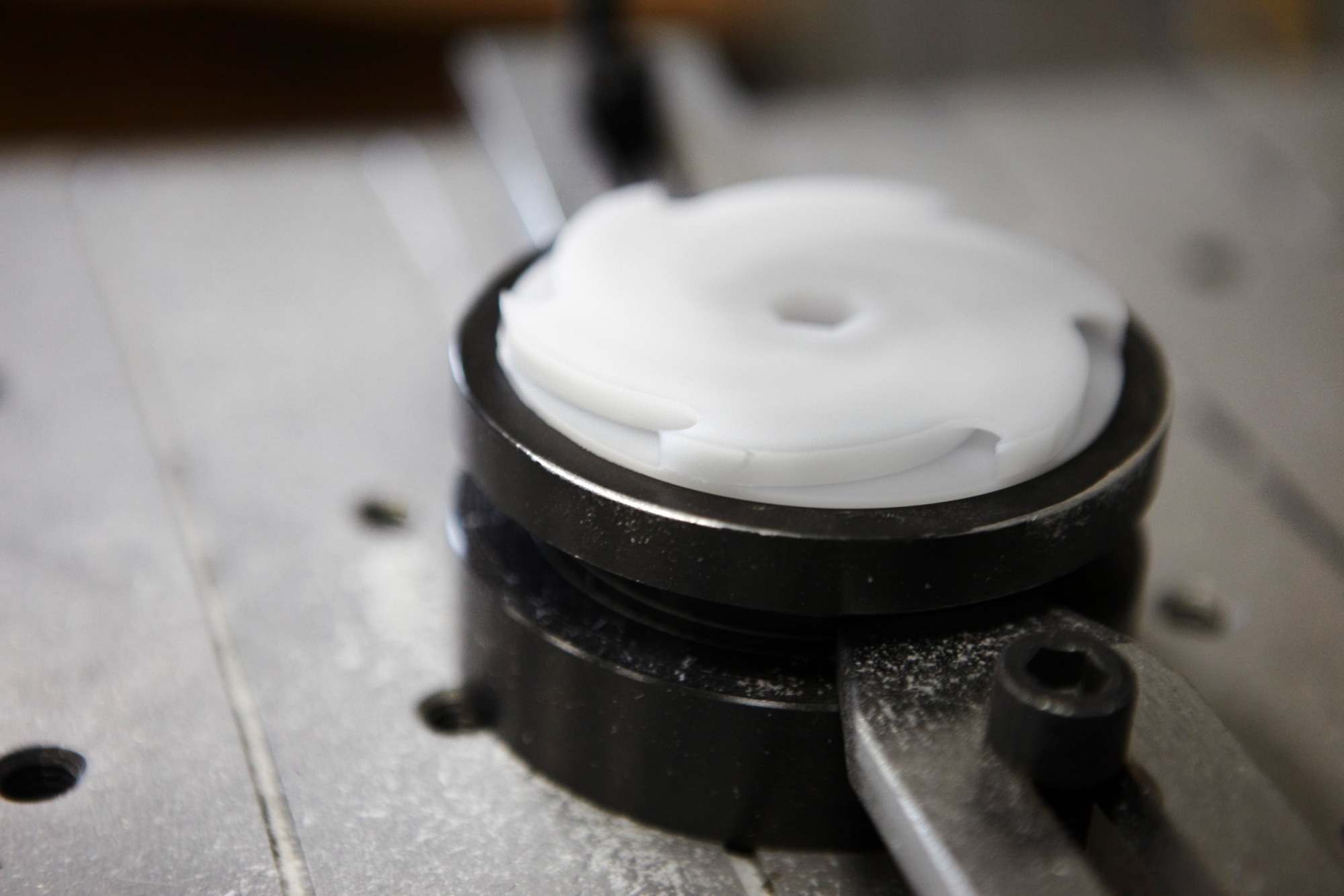

Еще один уникальный цех на предприятии отвечает за ультразвуковую сварку. Здесь на специальных станках в числе прочих соединяют детали рабочего колеса. Соединение получается настолько прочным, что оторвать детали друг от просо невозможно. По характеристикам такие комплектующие превышают стальные и латунные аналоги. Более того, одно из преимуществ пластиковых деталей – их легкость. Это гарантия высокого КПД всего механизма.

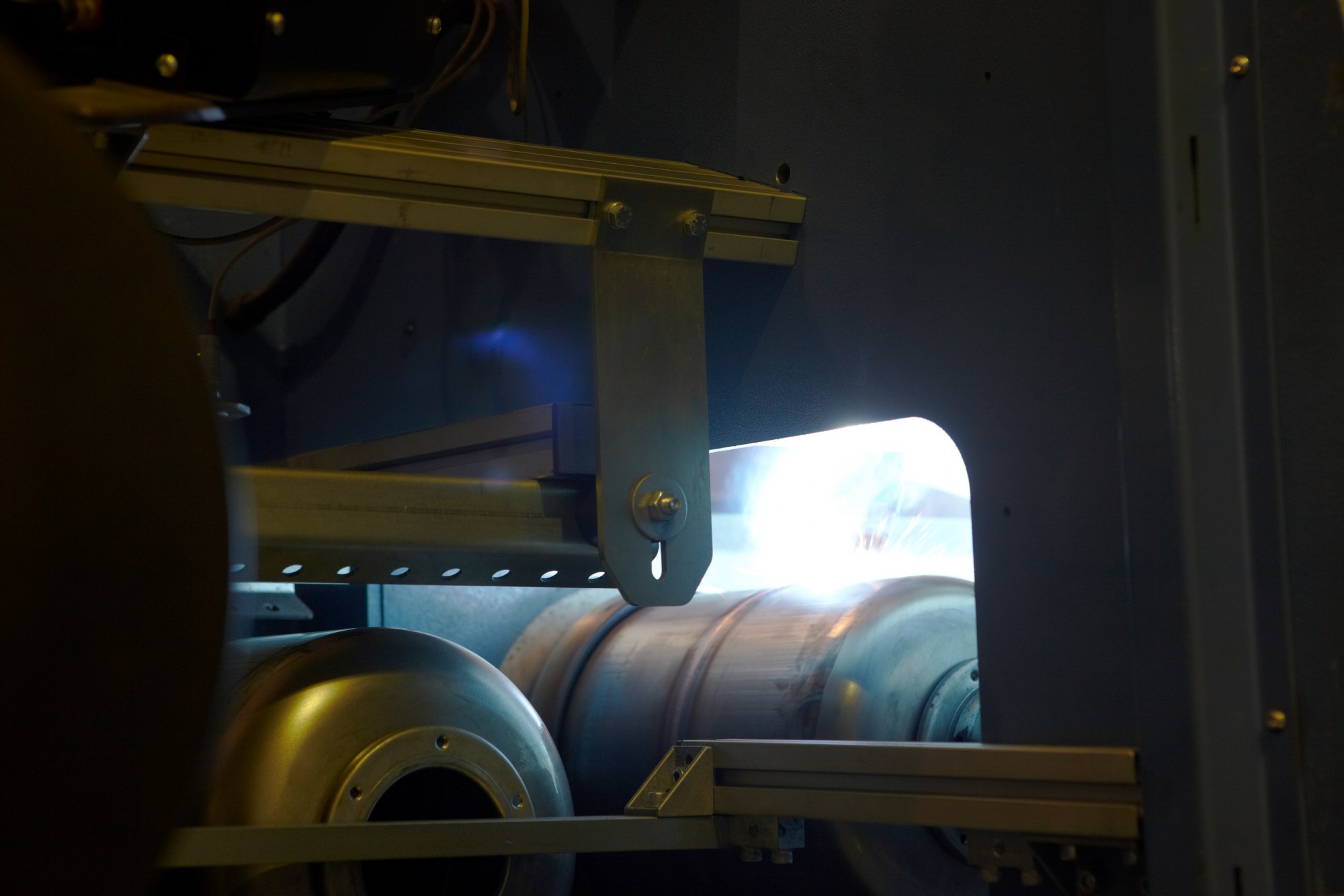

Конечно, совсем от железа никто не собирается отказываться. На заводе производят стальные баки, от мала до велика. Один из цехов до недавнего времени был самым современным в Европе – даже стал учебной площадкой для компаний, которые устанавливали в нем оборудование. В помещении разместились суперсовременные машины и роботы, которыми управляет компьютерный мегамозг, занимающий приличную часть пространства. Здесь четыре основных участка: пресс делает так называемые «кастрюльки» (половинки бака), затем конвейер отправляет их на сварку, после производится покраска и, наконец, сборка. Здесь, как и на всех участках, где человек работает в тандеме с машиной, все агрегаты оснащены специальными желтыми рамками. С помощью инфракрасного излучения они определяют, есть ли человек в зоне поражения. Если во время работы машины заступить за рамку, конвейер остановится.

Казалось бы, если рабочие не нашли брак, нужно радоваться. Но у руководства «Джилекса» другое мнение: брак есть, просто его нужно лучше искать. Поэтому на каждом участке есть свой план по некондиционной продукции. Причиной незапланированной летучки может стать именно отсутствие несоответствующих нормам деталей. Система работает даже на складе. Скажем, замятая коробка или пробоина в ней никак не повлияют на работоспособность агрегата. Однако, уверены здесь, на грех и грабли стреляют, и никто не хочет получить товар в таком виде. Выход один – отправить коробку в зону брака.

Такой подход позволяет свести к минимуму случаи, когда неполадка обнаруживается уже на объекте во время эксплуатации. Такие ситуации – нонсенс. Чаще производитель сталкивается с другой. Например, когда знакомые или партнеры рассказывают о своей системе водоснабжения «Джилекс», даже не зная ее модели. Это, уверены на предприятии, лучшая похвала и свидетельство качества: пользователь настолько редко видит устройство, что сразу становится понятно – проблем она не доставляет.