Сегодня расскажем о простом ручном инструменте — гаечных ключах. Привычная с виду вещь проходит несколько этапов производства прежде, чем попасть в автосервис, цех или в личный набор мастера.

Существует множество видов ключей: рожковые, комбинированные, с трещоткой, с шарниром, разрезные, Г-образные, ударные и пр. Все эти ключи имеют свой определенный набор особенностей, влияющий на сложность изготовления — например, произвести ключ с шарниром сложнее, чем рожковый ключ.

Посмотрим, какие операции задействуют на заводе в Тайване, чтобы изготовить комбинированный гаечный ключ, а затем остановимся подробно на каждом шаге.

Производство ключей начинается со склада сырья. Основа — инструментальная сталь, которую поставляет China Steel Corporation. Шестиметровые прутки диаметром 40 мм имеют маркировку CRV — хромованадиевая сталь.

Заготовка разогревается до 1000 градусов Цельсия и затем подается в прокатный станок. Там болванка удлиняется — этот процесс увеличивает прочность изделия.

Далее заготовки отправляются к другой станции — под ковочный пресс. Здесь каждый будущий ключ проходит последовательно прессовку в 3 шаблонах для того, чтобы обрести наилучшую форму. Третий — последний штамп окончательно вырезает заготовку.

Большое количество изделий закладывают в специальную емкость, где они подвергаются предварительному шлифованию с применением химического состава и маленьких керамических камней. Такое сочетание позволяет значительно сточить неровности.

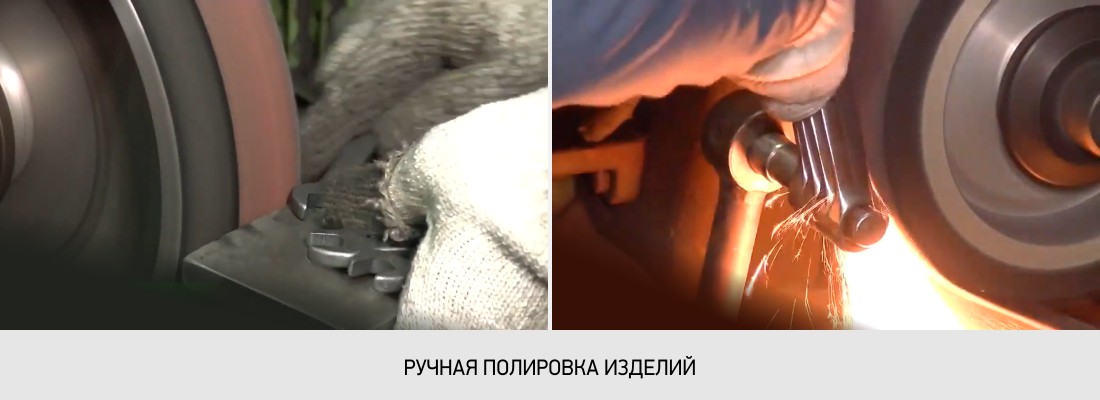

На этой станции все манипуляции с гаечными ключами производятся вручную: с помощью полировальных станков изделиям предают зеркальный блеск.

Техник проверяет размер по шаблону и только после этого закладывает ключ в специальный пресс для нанесения размера и фирменного логотипа. Специальная пресс-форма не только переносит на металл данные с размером и брендом, но и дополнительно укрепляет металл, добавляет жесткости ключу.

После штамповки ключ подвергается термообработке. Закалка придает максимальную прочность металлу.

Затем ключ помещается в пескоструйную камеру. Это нужно, чтобы усилить эффект обработки поверхности ключа.

Дополнительная химическая шлифовка позволяет добиться эффекта более гладкой поверхности.

Открытый конец гаечного ключа подвергается тщательной шлифовке.

Несколько ключей помещаются в специальный зажим, который проходит через три шлифовальные станции со шлифовальными барабанами различной зернистости.

Техник удаляет техническую смазку с ключей, отшлифовывает любые неровности, которые могут остаться после всех этапов.

После следует нанесение специально разработанного защитного покрытия.

На этом этапе происходит выборка образцов, которые затем инженеры проверяют. На специальном стенде проводят замеры крутящего момента и прочности, чтобы убедиться, что изделия в новой партии соответствуют заявленным стандартам.

В нашем новом видео на YouTube-канале Кувалда.ру мы провели собственные тесты на прочность рожковых ключей от различных производителей. Не пропустите!

Следующая станция — проверка коррозионной стойкости образцов. Отобранные ключи помещаются в специальную камеру, где на них в течение 48 часов распыляется соленая вода.

Если технология нанесения покрытия соблюдена, образцам не грозит ржавчина.

Формирование наборов и упаковка готовых изделий производится вручную: от возможных ошибок на этом этапе защищает дополнительная проверка техническими специалистами.