Наш десант высадился в небольшом городе Белорецк, где нам оказали теплый прием сотрудники завода, на котором производят тепловое оборудование и бетоносмесители. Зачем здесь намыливают металлические пластины, на что способен пресс весом пять центнеров и как чувствуют себя заморские суперсовременные роботы среди отечественных коллег и белорецких трудяг.

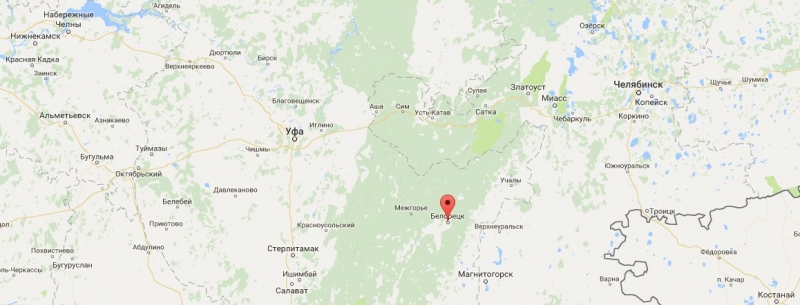

Завод «Теплотрейд» расположился в небольшом городе Белорецк в республике Башкортостан. Обывателям и заядлым лыжникам он знаком по горнолыжному курорту, который раскинулся на склонах горы Мраткино в черте города.

Он успешно конкурирует с Абзаково и Банным, которые удалены от него на 25 и 50 километров соответственно. Но если жизнь в городе с приходом тепла становится размеренной, то работа на предприятии кипит круглый год: к зиме здесь выпускаю несколько видов теплового оборудования, а лето – высокий сезон строительного. Завод знаменит своими бетоносмесителями, которые крутятся на всей территории СНГ.

Факт: на заводе – больше 300 станков и агрегатов

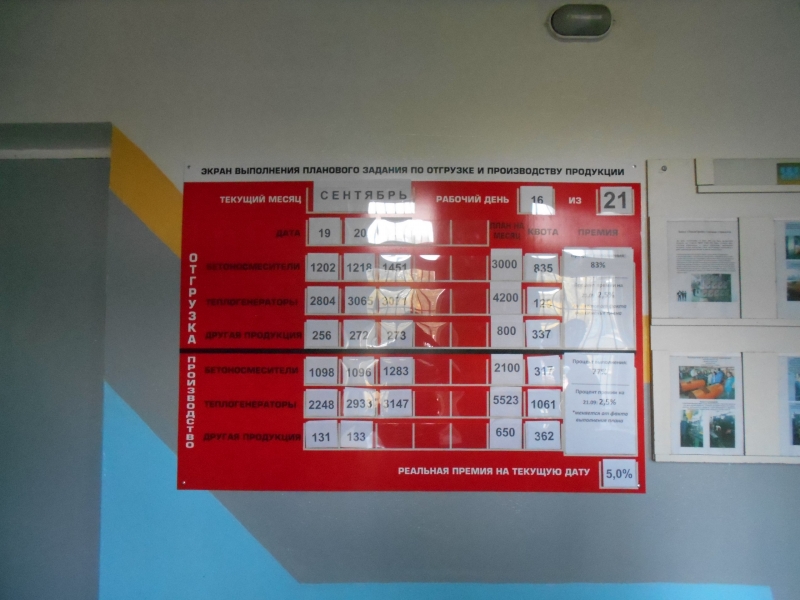

В год со склада уходит до 50 000 бетономешалок и до 40 000 тепловых пушек – под собственными («Профмаш» и «Профтепло») и еще несколькими торговыми марками. Если говорить о тепловом оборудовании, то на предприятии размещают заказы около тридцати компаний. Кроме того, «Теплотрейд» выпускает краскопульты и отбойные молотки. В 2015 году объем контрактного производства составлял 40%, в 2016-м вырос до 65%.

Современное производство часто заточено в основном под сборку: на предприятие свозятся комплектующие с разных концов света, а конвейер лишь соединяет их воедино. «Теплотрейд» гордится тем, что не относится к такого типа компаниям. Начинка и оболочка теплового оборудования – на 70% белорецкая, строительного – на 80%. Например, компрессоры делают сами, металлообработка и литье происходят здесь же. А вот двигатели в зависимости от марки и модели используют итальянские или китайские.

Свою программу-максимум завод осуществляет одновременно в нескольких цехах – заготовительном, механическом, литейном, и на участках покраски и сборки. В заготовительном цехе металлическим деталям придают нужную форму и производят обработку.

Из листов вырезают пластины, гнут их и при необходимости сваривают детали. Особое внимание – гиганту и двум его младшим братьям – одному 500-тонному гидравлическому прессу и двум 315-тонным. На них штампуют емкости для бетоносмесителей – нижнюю и верхнюю, а также баки для теплового оборудования.

Детали этого процесса – неожиданные. Например, перед тем как на лист заготовки упадут сотни тонн, его смазывают обычным мылом – правда, не кусковым хозяйственным: на завод оно поступает в виде пакетов с гранулами. Но по составу, уверяют рабочие, оно близко к хозяйственному. Необходим этот режим Мойдодыра, чтобы лист под воздействием пресса не порвался. После таких гигиенических процедур чистюлю оборачивают пленкой.

Есть в заготовительном цехе и «младшая группа» прессов – мощностью от 43 до 160 тонн. Для агрегатов, выступающих в легком весе, штампы изготавливаются по спецзаказу на одном из российских производств. Из-под прессов выходит больше 50 наименований деталей, от переднего кронштейна для бетоносмесителя до дисков камер сгорания теплового оборудования.

Несмотря на интерьерное наследие советского прошлого начинка у завода ООО «ТеплоТрейд» подчас самая современная. Например, здесь гордятся роботом-сварщиком Fanus AM-OiB – даже сняли о нем видео. Он варит рамы, скобы и заднее основание для бетоносмесителя.

На сварочном участке, помимо VIP-ложи робота, еще восемь постов. На них в три смены рабочие сваривают поворотное колесо, кожух электродвигателя, лопасти, переднее основание и другие элементы бетоносмесителя.

Еще одни отличники производства – два координатно-пробивных станка. Они лазером делают отверстия в листах, которые станут камерами сгорания тепловых пушек и баками для дизельного топлива. Отличаются они тем, что позволяют избежать последующей механической обработки, потому как выдувают все лишнее сильным напором воздуха. Отверстия получаются идеальными. Для этого в сутки здесь расходуется пять баллонов кислорода.

После этого деталь обрезают на лазерном станке и отправляют под пресс, минуя механический цех. Те детали, которые не заглянули в гости к координатно-пробивным агрегатам, попадают в механический цех. Здесь шлифуют, сверлят, вытачивают и фрезеруют.

Важнейший пункт на пути к идеальному продукту находится в литейном цехе. Это гальванический участок, где происходит оксидировка деталей (пружины, крышки, ствола отбойного молотка, кольца, штуцера и втулки краскопульта). Оно защищает их от окисления, то есть коррозии.

В литейном цехе под давлением на машине Тираспольского завода литейных машин отливают, например, кронштейны для скобы бетоносмесителя и малую шестерню для того же агрегата. В качестве основного материала выбрали алюминий, потому что он практически не подвержен коррозии и мало весит.

После всех механических мытарств детали корпуса отправляют на ЛПП, линию полимерного покрытия, или в покрасочный цех.

Чтобы нанести покрытие, детали предварительно обрабатывают специальными растворами и полностью удаляют влагу – за счет этого и особой краски изделие защищено от коррозии и обладает стойким цветом.

Предфинальная стадия путешествия деталей по заводу – их сборка в единое целое и упаковка.

Под занавес сотрудники ОТК, которые преследуют комплектующие на всех стадиях производства, проводят проверку оборудования.

Только после этого партия отправляется в путь, который заканчивается на лучших стройках и в самых теплых домах и промышленных помещениях страны.